在前面一部分,淄博科邦热工科技有限公司(以下简称“科邦”)郭红军高级工程师把“水泥熟料节能降氮烧成技术”中的5项特征中的三项原创技术的应用情况做了解读,本篇文章将继续解读。

郭红军高工表示超低排放和碳减排是我们的祖国目前要求一起进行的工作,分级燃烧分解炉是超低排放中,必不可少的一项重要工艺技术。

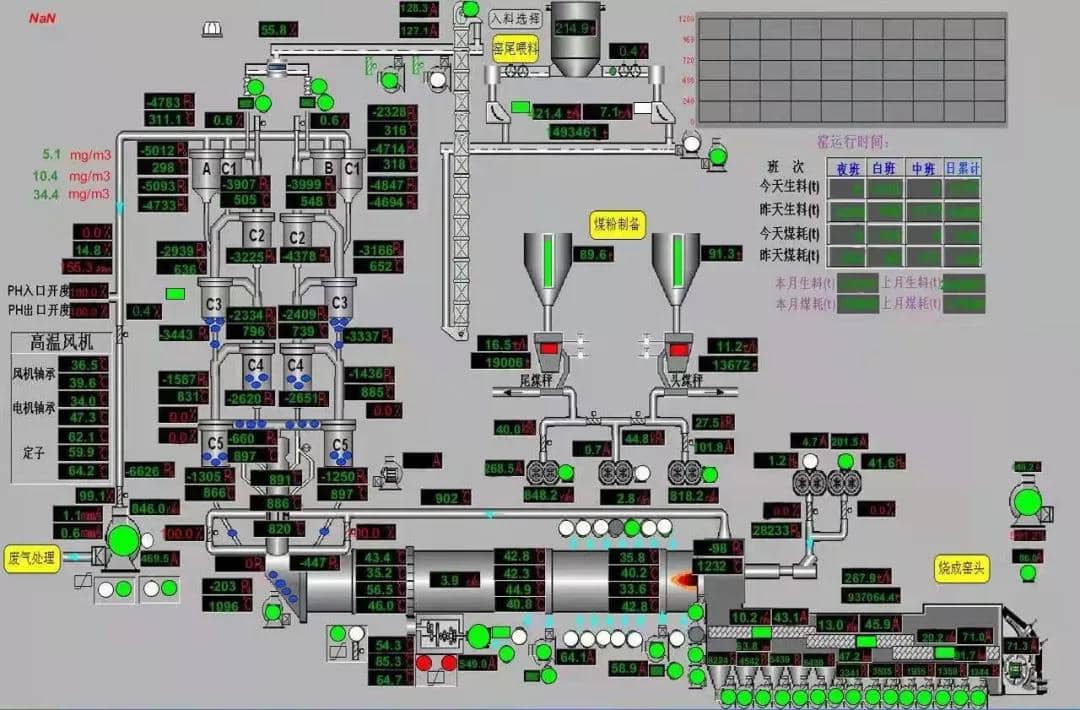

第四,在低NOx分解炉方面,我们根据日本原创的“D-D”型低NOx炉的原理和在国内使用的情况,针对这种分解炉存在的分解炉锥体部位容易结皮堵塞,还原氮氧化物效率只有15%左右的真实的情况,设计出了“分级燃烧分解炉”的专利产品(这也是我在前面提高到的受刺激的技术),研究出了保证这种结构分解炉在系统中发挥最好效果的系统技术。把“节能型低氮燃烧器”和“精准平衡操作技术”融入到分级燃烧技术之中,优化了分解炉底部窑尾烟室缩口的风速和三次风管进口风速的匹配参数,以及三次风底部距离锥部气体流场的距离关系,同时完善了分解炉燃烧器等辅助技术。这样以来,不但使“分级燃烧分解炉”还原效率达到了45-70%,(分解炉出口的NOx在80-160ppm),还能够实现三次风管阀门全开的运行。这样一来,仅仅“分级燃烧分解炉”的系统技术,就能轻松实现:1降低分解炉出口NOx70%;2降低热耗3kgce/tcl以上;3降低系统阻力500--1000pa;4提高产量100t/d以上的综合效果。这是原创的“D-D”所无法达到的,而且这项技术比其他分解燃烧分解炉的结构都简单,但是原理更先进,可以完整的应用于目前所有结构的在线式管道式分解炉中。当然,这项技术也是基于采用“精准平衡操作技术”和“节能型低氮燃烧器”的同时应用,而且目前国内外水泥行业均没有能够达到这种效果的分级燃烧技术。这项技术对目前国家提出的“超低排放和碳减排一起进行”的要求是最符合的,目前已经有工厂仅采用“分解燃烧分解炉”、“低氮燃烧器和”和操作技术三项技术,就实现了:NOx排放浓度40mg/m3以下,氨水用量2.65kg/tcl,降低热耗8kgce/tcl,提高产量600t/d,降低系统阻力800-1000pa 的效果,比目前采用的所有超低排放技术的效果都好,而投资回报率甚至达到了百分之几百;

第五,“分解炉外(再)循环技术”是上个世纪80年代美国发明的一项能大大的提升分解炉性能﹑降低用煤量﹑降低分解炉氮氧化物﹑稳定窑内煅烧工况的工艺新技术。国内很多人都不太熟悉,了解的人很少。由于之前国外几个公司设计的几种外循环的工艺结构,都会存在着下料管容易堵塞,再循环物料(20-30%的循环料)不稳定的问题,诞生以来,稳定应用的比较少。我们的祖国在上个世纪90年代也引进过这项技术。也由于这个系统不能稳定的运行,而将其拆除。我们在分析了国际上几种“分解炉外循环”的工艺结构存在的问题后,设计出了在分解炉鹅颈管的底部容易堆积物料的部位,设置外循环接口的专利技术,在一直在优化的基础上,做到了能够准确的通过“鹅颈管”的直径、风速,设置导出管的结构和尺寸的专利技术,并结合我们多年来设计制造的预热器非常不容易堵塞的特点(按照要求操作时)配套我们开发的其他辅助技术,解决了“分解炉外循环”下料容易堵塞和下料不稳定的问题。使现有的分解炉在减少分解炉用煤量的情况下,提高了物料的真实分解率(表观分解率可能相差不多),提高了分解炉内固气比,在不增加容积的情况下,起到了相当于扩大容积20~30%的效果,变成全球上首个下料稳定且不容易堵塞和结皮的分解炉外循环工艺结构。并且在国内已经应用了10多条线,变成全球水泥行业有效稳定应用这项技术最多的国家。

上述5项技术中,一项是我们原创的,其他四这4项是外国专家原创的,但是都没有用好的技术。我们通过创新的专利技术,不但用好了这些原创技术,而且通过“精准平衡操作技术”的优化促进用,使他们发挥出了更好的性能。

我们还能这样说。前面所讲的这些技术创新,我们都是站在巨人的肩膀上取得的,我很谢谢原创了这些技术的外国技术人员。只有“水泥熟料烧成系统操控方法”(精准平衡操作技术)是我们靠自己的辛勤工作和努力开发出来的。现在看来,这项技术产生的效果,比这四项技术每一项产生的效果都要大得多,而将这四项技术组合在一起应用时,如果没有采用操作技术,这四项技术的效果都不会稳定高效的发挥。因此我们才有的底气提出烧成技术在科邦。而这些技术我们都具有独立的知识产权,为了应用好这些技术,我们申请了20多项专利。是在烧成技术方面专利最多的企业之一。

郭高工:我们不单单是对国外原创的先进的技术进行了创新,还对已经应用成熟的技术进行了创新。国内目前应用的所有类型的分解炉,我们都进行过提高性能的优化,优化过的分解炉有“D-D”、“RSP”、“KSV”、“N-MFC”、“N-SF”、“PR”等。通过一系列分析和实践,以及对有关专业书籍中总结的数据的归纳分析,我们得知了影响分解炉性能的7个方面的因素和影响程度的顺序。因此我们优化过的这些分解炉有一个共同的特点,就是在产量大幅度的提高和降低了用煤量的情况下,都没有扩大分解炉的容积。这在很多人看来都觉得是不可思议的,但是这又非常符合这7各因素和我们的祖国的水泥专家对国内应用分解炉的情况的分析和总结;为了能够更好的保证这些分解炉的稳定高效运行,我们还设计开发出多种适用于不同炉型不同安装的地方的分解炉喷煤管和不统结构﹑类型分解炉的撒料装置的专利产品。

我们曾经仅仅采用操作技术,就解决了国外万吨熟料生产线度之内的问题,变成全球水泥行业的首个案例。

我们改造过的烧成系统,在运行中三次风管阀门可以全开,窑头喷煤管可以定位在中心线以上;实现大幅度减煤、降阻、降氮、提高熟料产质量的综合效果。

在我们认为合乎条件的熟料生产线中,通过操作技术,可以在三个小时之内改变熟料结粒和提高熟料强度,并且在两条10000t/d线t/d线上当场实施过;

设计制作的预热器,不允许使用空气炮,这在自从有了旋风预热器和预热预分解技术之后,绝大多数都是没有过的事情;

我们在分解炉上应用的燃烧器,煤粉喷出的速度和形状都是可以在现场通过机械方式调节的,使煤粉喷出的形状与分解炉这个部位的流场很好地结合匹配,提高了煤粉的燃尽率,优化了温度场,使分解炉用煤量更少。

虽然这些看起来都是一些细节问题,但是正如人们所说的,“细节决定成败”,从细节上能够准确的看出对这些技术探讨研究的深度。这些年来,这些技术能够稳定的应用和运行,是20多项专利技术来做保证的。

目前,所有采用这项技术优化升级后的烧成系统,均可实现降低热耗5~25kgce/t,降低电耗3~6kWh/tcl、降低NOx的生成量30%~50%,提高产量5%~10%,提高熟料强度2~4MPa的综合效果。而且这些指标慢慢的变成了改造项目的常态指标。

六、对于“水泥熟料节能降氮烧成技术”被国家工信部列入国家推荐目录这件事儿,您怎样看待?

郭高工:我们是幸运的,在这项节能减排降氮技术登上国家推荐技术平台后的不久,在第七十五届联合国大会上习主席郑重宣布:中国将提高国家自主贡献力度,二氧化碳排放力争于2030年前达到峰值,争取2060年前实现碳中和。党中央和国务院的这些号召,为这项技术推广增加了动力。

比起原创了前面四项工艺技术的外国专家我们是幸运的,我们在他们原创了这些技术数十年后,用创新的应用技术解决了原创技术的缺陷,发挥了这些原创的先进工艺性能,并第一个在中国的水泥厂组合应用,彻底验证了这4项技术的先进性能是可以明显节能减排降氮的,同时能赶上我国水泥行业实现碳达峰和超低排放步伐!

我们面临着西方国家对我们的一系列挑战的年代,一定要用我们的创新技术向西方国家证明,在水泥熟料烧成技术上,我们会走在前面的。我们不但是水泥大国,也一定会成为水泥强国。希望所有有志于实现水泥强国的有志之士一起来努力实现我们的水泥强国。

郭高工:任何一个新技术的诞生到推广,都需要有一个很长的过程。特别是我们提出的“精准平衡操作技术”直接颠覆了大多数人的理念。我前面所说的几件使我受刺激的事情,目前还大量的存在。回想节能降氮烧成技术从诞生到被国家工信部作为工业节能技术推荐之间经历的6年多时间里,有很多朋友告诉我,他们尝试过把三次风阀门全打开的操作,但是都不能够稳定下来,因此认为这样不行。但是目前已经应用的10多个工厂,从他们的运作情况看,已经充分证实了这项技术有很好的效果。

而且除了咱们进行调试的生产线能够打开之外,在河南有一个集团,已经有4条5000t/d生产线t/d能在三次风阀门全部打开,特别是那条10000t/d线,本来只能够打开两根三次风管中一根的50%,结果采用我们的操作技术后,两根三次风管的阀门全部100%的打开运行。

成立20多年来,淄博科邦先后为国内外400多家生产规模300~10000t/d的工厂进行过技术优化、升级、改造的设计咨询和施工,承包了90多个工厂的技术改造和技术咨询工程,所实施的项目全部超标,大多数都创造了同类型生产线的领先水平。未来,淄博科邦将一如既往的认认真真地对待每一个项目,为中国水泥工业出现更多的原创技术和创新的应用技术。

专访结束的时候,郭高工对水泥人网表示:我提出这个口号,不是为了炫耀。不是为了刷流量,仅仅是想让从事水泥熟料烧成技术工作的技术人员,在面对国家多次提出的节能降碳工作要求的时候,以及需要采取的技术措施的时候,有更加深入的了解的时候,如果找不到好的技术措施,拿不准注意,可以向淄博科邦公司咨询。这样会少走弯路会用少的投资获得大的投资回报率。我们会本着对水泥行业发展成水泥强国的责任心,向这些工厂无偿提供咨询, 会丝毫没有保留的对大家说技术诀窍!

我希望有更多的公司真实的比我做的更好。这样就可以加快推进我们水泥工业的发展。使我们的祖国早一天成为水泥强国,使我们的水泥熟料生产技术实实在在的领先世界先进水平。

采访编后语:郭红军先生在很多场合经常宣传他的建设水泥强国的愿望,也在不断付出行动。自从”水泥熟料节能降氮烧成技术“被工信部列入推荐目录后,他从今年5月份开始的6个月时间里。连续在中国水泥协会的技术讲堂和散装协会的技术大讲堂,围绕烧成系统的各种节能减排降氮降阻的技术进行了8次直播。观看直播和回放的人数已达到了3万多人次。他在用他的实际行动,为广大水泥公司可以提供着知识更新的内容和咨询的内容。希望能够通过我们这次采访,能让更多的水泥企业了解水泥熟料生产的先进的技术,并应用到生产中去。为早日实现节能降碳的目标,实现碳达峰和碳中和的任务而一起努力。