锅炉给水在给水泵压头作用下,依次流过省煤器、下辐射区即蒸发受热面、过渡区1和过渡区2、上辐射区、对流过热区,给水流量完全转换为过热蒸汽流量,进入汽轮机做功,因此,直流锅炉的水汽流程具有连续性,循环倍率等于1。

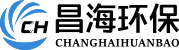

锅炉给水系统设计有3台35%容量的电动调速给水泵,电动给水泵组规格型号如表1。

在炉水循环泵溢流阀参与调整贮水箱水位时,正常方式为自动方式,分离器压力大于17MPa,闭锁小溢流阀开启,汽机投旁路、冲转、并网,为避免贮水箱压力波动大,造成贮水箱水位、炉水泵出口流量及省煤器入口流量波动大,将该阀切至手动控制,并且使给水量略超,小溢流阀自动状态有一定开度,待机组工况稳定后,恢复自动方式。

在锅炉非直流状态,正常投炉水循环泵控制自动方式,投入自动时,控制省煤器入口流量,流量设定值550t/h。

给水主路与旁路切换方式如下,机组升降负荷过程中,至(160~200)MW即非直流状态时,保持燃烧、汽水系统稳定,旁路阀开度75%以上,控制阀前后差压近似为0,全开锅炉给水主阀后,逐渐关闭锅炉给水旁路阀,确认锅炉给水、省煤器入口流量不变;注意给水流量稳定,省煤器入口流量不小于550t/h,炉水循环泵出口阀和小溢流阀投入自动。

直流状态给水调整方式如下,给水流量调整主要是根据水煤比和分离器出口温度,同时参考机组负荷、主蒸汽流量,保证水冷壁不超温,屏过、末过受热面不超温,过热蒸汽不超温、不低温,分离器出口有10℃以上的蒸汽过热度。

炉水循环泵流量和贮水箱水位控制方式如下,35%BMCR负荷之前,炉水循环流量由炉水循环泵通过出口门自动控制,贮水箱水位在规定范围,炉水循环泵投入运行以后,出口门逐渐开大,建立并维持炉水循环流量。贮水箱水位逐渐下降时,炉水循环流量慢慢地减少,炉水循环泵出口门逐渐关闭,炉水循环泵最小流量阀逐渐开启。35%BMCR负荷之前,贮水箱水位升高至9050mm时,贮水箱溢流阀逐渐开启,控制贮水箱水位在规定范围。

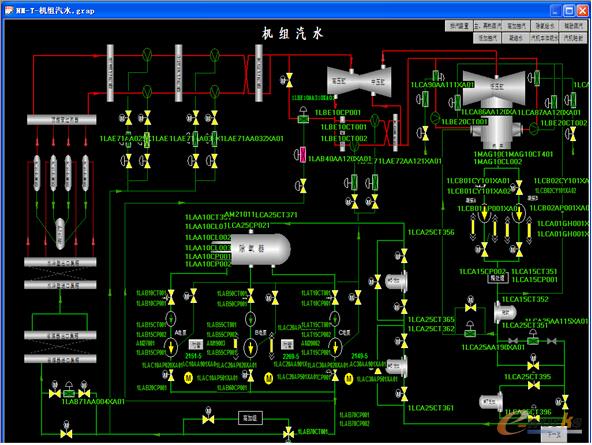

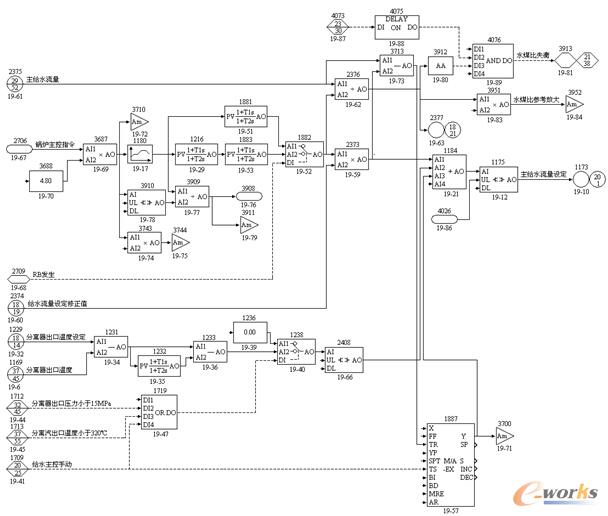

分离器出口温度分别作为PID优化算法块3917、2368的过程变量PV,分离器出口压力经过一阶惯性运算后,再经过分段线的输出与分离器出口温度的差值,作为模拟手动站优化功能算法块1221的跟踪输入TR,利用2个分段线性算法块并联的目的是将10折点输入输出提高1倍,即20折点输入输出,提高分离器出口压力对应饱和温度输出信号的精度,当给水主控手动时,跟踪方式TS=1,输出Y=TR=分离器出口温度-加法算法块3896输出,3917的设定值SP=加法算法块3896输出+分离器出口温度偏置,如果给水主控手动,3917的设定值SP=加法算法块3896输出+分离器出口温度-加法算法块3896输出=分离器出口温度,即设定值SP跟踪分离器出口温度,以便于投入自动方式时,实现无扰动切换。

设定值SP与分离器出口温度PV之差经过分段线,输出分离器出口温度修正前馈信号。

设定值SP与分离器出口温度PV之差经过一阶惯性运算、微分运算,再经过分段线,输出PID优化算法块3917、2368的前馈值FF,PV与SP之差经过3917块的PID运算结果+前馈值FF,输出分离器出口温度设定值,2368块的PID运算结果+前馈值FF之和经过分段线,输出给水流量设定修正值,如果给水主控手动,或者机组给定负荷一阶惯性运算后的微分信号再经过一阶惯性运算的结果存在幅值报警信号,则3917块的输出AO=跟踪值TR,即主给水流量与锅炉主控指令转换来的煤量信号之比,即水煤比信号;如果存在幅值报警信号,或者给水主控手动时,2368块的输出AO=跟踪值TR=水煤比信号。

锅炉主控指令经过乘法算法块3687,进行系数4.80修正以后,再经过分段线,进行对应煤量的转换,如果RB发生,水煤比信号为主给水流量与经过一阶惯性运算后的转换煤量值相比较,否则,水煤比信号为主给水流量与经过二阶惯性运算后的转换煤量值相比较;转换煤量值乘以给水流量设定修正值,再加上分离器出口温度设定与其测量值之差的微分信号、主给水流量偏置,即为主给水流量设定。

如果给水主控手动时,则主给水流量偏置为主给水流量与转换值乘以给水流量设定修正值的积之差,即减法算法块3713的输出,否则,主给水流量偏置由运行人员给定。

当分离器出口压力小于15MPa,或者其出口温度小于320℃时,分离器出口温度设定与其测量值之差的微分信号置为0。

机组在干态工况下运行时,如果减法算法块3713的输出超过幅值报警算法块3912的规定值,则发出水煤比失衡信号,作为给水主控切手动条件之一。

主给水流量与转换煤量值之比利用乘法算法块3951进行参数修正,即乘以系数AI2后,输出水煤比参考放大信号。

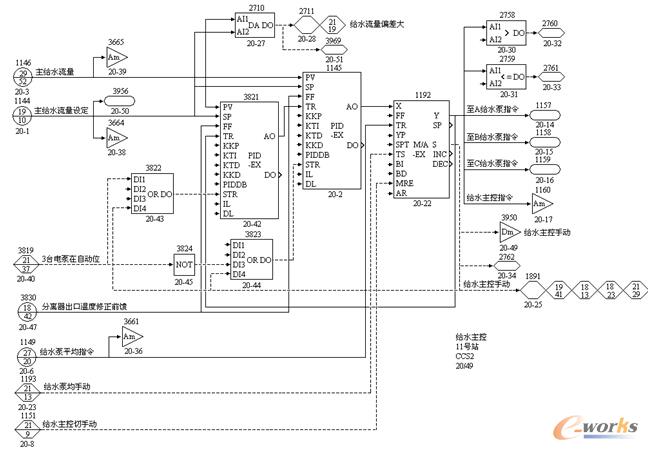

模拟手动站优化功能算法块1192模拟量输出Y为锅炉给水主控指令,分别至A、B、C给水泵指令,当给水主控切手动时,MRE=1,输出Y由运行人员给定,当给水泵均处于手动方式时,跟踪切换TS=1,输出Y=跟踪值TR=给水泵平均指令,以便于手动方式和自动方式切换时,实现无扰动切换,当给水主控自动方式时,输出Y=输入x=PID优化算法块1145的输出AO=过程变量PV-设定值SP之差进行PID运算值+前馈值FF,前馈值FF为分离器出口温度修正前馈,当给水主控手动方式时,即模拟手动站优化功能算法块1192状态输出S=1,或者3台电泵不在自动位,跟踪方式STR=1,模拟量输出AO=跟踪值TR=PID优化算法块3821的模拟量输出AO,3821块的模拟量输出AO和控制方式分析同1145块,只是跟踪方式STR及其跟踪值TR略有不同,即当给水主控手动时,或者3台电泵在自动位时,跟踪方式STR=1,模拟量输出AO=跟踪值TR=给水主控指令。

当主给水流量与其设定值偏差超过偏差报警算法块2710的规定值时,发出给水流量偏差大信号,作为给水主控切手动条件之一。

当下列条件之一发生时,给水主控切手动,包括启动给水控制阀不在手动方式,给水泵全手动,2台电泵运行跳闸后5s,只有1台电泵运行,水煤比失衡,主给水流量故障,分离器出口压力故障,分离器出口温度故障,给水流量偏差大。

给水泵全手动发出的条件为A、B、C给水泵处于手动控制方式,电泵勺管切手动发出的条件包括主给水流量故障,分离器出口压力故障,分离器出口温度故障,给水流量偏差大。

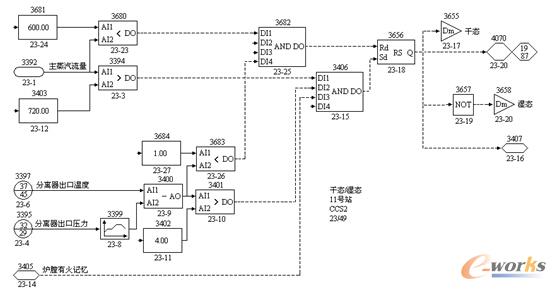

在锅炉有火记忆正常,主蒸汽流量大于720.00t/h时,如果分离器出口温度大于其出口压力对应的饱和蒸汽温度4.00℃,即分离器出口蒸汽过热度大于4.00℃,则机组处于干态运行方式,否则,蒸汽过热度小于1.00℃,同时,主蒸汽流量小于600.00t/h时,则复位机组干态运行方式,即处于湿态运行方式。

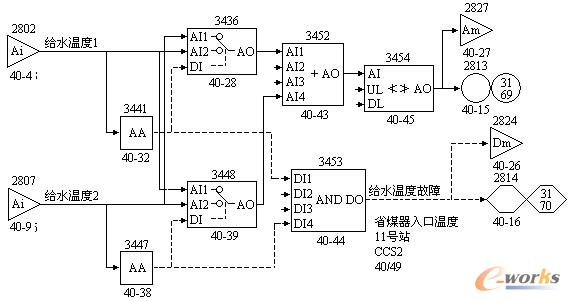

给水温度1、2经过幅值报警算法块逻辑,取其正常信号作为给水温度信号,即给水温度1、2信号均正常时,通过加法算法块3452(k1=k4=0.5)的输出AO取其平均值,AO=k1×AI1+k4×AI4=0.5×给水温度1+0.5×给水温度2,如果给水温度1故障,模拟量输入选择算法块3436的AO=AI1,加法算法块3452的AI1=AI4=给水温度2,输出AO=0.5×给水温度2+0.5×给水温度2=给水温度2,同理,如果给水温度2故障,模拟信号输入选择算法块3448的AO=AI1,加法算法块3452的AI1=AI4=给水温度1,输出AO=0.5×给水温度1+0.5×给水温度1=给水温度1,如图7。

给水调节门后压力1、2经过相应点质量检验功能算法块逻辑处理,得出给水调节门后压力信号,再结合给水温度信号,利用水和水蒸气参数算法块Ⅱ 2788,选择MODE 1:PT2W,未饱和水压力p、温度t,计算出相应蒸汽温度密度,与常系数算法块2416的780.66相比,比值进行开方计算,纯迟延环节(纯迟延时间=1s),限幅算法块3543进行限幅以后,输出流量补偿系数,再热器流量补偿计算同理,其不同之处在于密度求解过程中用到的压力信号为给水调节门前压力1、2,经过相应点质量检验功能算法块逻辑处理,得出给水调节门前压力信号。

省煤器入口主给水流量1差压经过一阶惯性运算后,进行开方运算,根据主给水流量差压测量元件特性,乘以修正系数271.11,进行流量补偿后的计算值为主给水流量1,省煤器入口主给水流量2、3计算同理。

主给水流量1、2、3经过中值选择算法块2427,输出主给水流量信号,经过各自的点质量检验功能算法块1520、1521、1522,再经过数字信号三选二算法块2431,输出主给水流量故障信号。

在省煤器入口主给水流量1信号正常的情况下,如果小于490.00t/h,则发出给水流量1低低MFT(DO)信号,给水流量2低低MFT(DO)和给水流量3低低MFT(DO)分析同理。

如图10。给水泵平均指令为A、B、C给水泵正常运行时的指令之和与正常运行台数相比值,如果给水泵停止运行,则相应给水泵至加法算法块1806的指令至0。

总给水流量为主给水流量与过热器一、二级减温水流量之和,过热器一级减温水流量包括A侧流量和B侧流量,同理,过热器二级减温水流量包括A侧流量和B侧流量,减温水流量计算如图7。过热器减温水流量差压经过一阶惯性运算后,进行开方计算,根据测量元件性质,乘以修正系数6.32,进行流量补偿后的值为过热器减温水流量。水煤比为总给水流量与总燃料量之比。

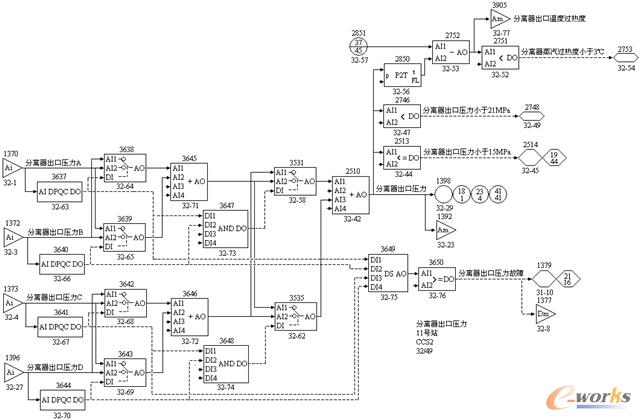

分离器出口压力A、B、C、D经过模拟信号四选一逻辑,输出分离器出口压力信号,用于求出对应压力下的饱和蒸汽温度,以便于判断机组运行于干态/湿态工况,及其分离器出口温度设定值计算。

模拟信号四选一算法逻辑如下,如果4个模拟信号均正常,分离器出口压力为4个模拟信号A、B、C、D的平均值,如果其中1个信号故障,则剔除该信号,分离器出口压力为其余3个正常模拟信号的平均值,以此类推,2个信号故障,则剔除2个故障信号,分离器出口压力为其余2个正常模拟信号的平均值,3个信号故障,则分离器出口压力为正常的那个模拟信号的值。

上述逻辑通过4个点质量检验功能算法块3637、3640、3641、3644判断信号正常与否,通过模拟量输入选择算法块3638、3639、3642、3643剔除故障信号,选择正常信号,通过加法算法块的系数设置3645(k1=k4=0.5)、3646(k1=k4=0.5)、2510(k1=k3=0.5),实现平均值计算。

利用水和水蒸气参数算法块Ⅰ 2850,选择MODE 0:P2T,饱和水或蒸汽,输入压力p,计算出相应饱和蒸汽温度t,与分离器出口温度相比较,计算出分离器出口蒸汽过热度,通过小值比较器算法块2751(AI2=3℃),输出分离器出口蒸汽过热度小于3℃信号。分离器出口压力通过小值比较器算法块2746(AI2=21MPa),输出压力小于21MPa信号,通过小于或者等于比较器算法块2513(AI2=15MPa),输出压力小于或者等于15MPa信号。通过数字信号加法器算法块3649以及比较器算法块3650,输出分离器出口压力故障信号。

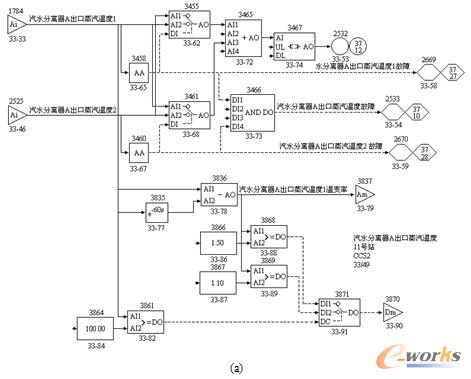

以汽水分离器A出口蒸汽温度为例,出口温度1、2经过模拟信号二选一逻辑,输出分离器A出口温度,如图12。利用幅值报警算法块3458、3460判断出口温度1、2信号是不是正常,通过模拟量输入选择算法块3455、3461选择正常信号,剔除故障信号,当出口温度1、2均故障的情况下,输出分离器A出口温度故障信号。

汽水分离器A出口蒸汽温度1温变率为出口温度1当前值与1min(60s)前的值之差,即经过1min的时间,分离器出口气温变化的绝对值。

当出口温度1大于或者等于100.00℃时,数字量输入选择算法块3871的DC=1,DO=DI1,即温变率大于或者等于1.50℃时,逻辑量功能块Dm=DO=DI1=1,否则,当出口温度1小于100.00℃时,数字量输入选择算法块3871的DC=0,DO=DI2,即温变率大于或者等于1.10℃时,逻辑量功能块Dm=DO=DI2=1。

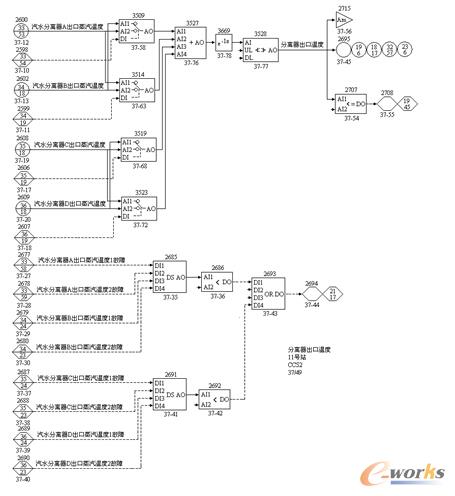

汽水分离器A、B出口温度和C、D出口温度各自经过模拟信号二选一逻辑,再利用加法算法块3527的系数设置k1=k2=k3=k4=0.25,取其平均值,经过1s的纯迟延时间、限幅算法块后,输出分离器出口温度信号。

分离器A、B、C、D出口温度1和2故障信号通过数字信号加法器算法块、大值比较器算法块、或逻辑算法块,输出分离器出口温度故障信号。

锅炉汽水分离器温度高现象如下,锅炉汽水分离器温度高430℃,汽水分离器温度高于报警值发报警信号,汽水分离器温度高于保护动作值MFT保护动作。锅炉汽水分离器温度缘由分析如下。

机组协调运行不正常,值班员手动调整不及时,造成水煤比严重失调,给水泵跳闸或其他问题导致RB,控制管理系统自动跟踪不好,或者手动调整不及时,机组升、降负荷速度过快,协调跟踪不良或手动调整不好,投入燃料量过多、过快,炉膛严重结焦、积灰,煤质严重偏离设计值,燃烧系统非正常工况运行,锅炉汽水分离器温度高处理措施如下。

1)机组协调故障,造成水煤比失调,应该立即解除协调,根据汽水分离器温度上升速度和当前需求负荷,迅速降低燃料量或者增加给水量,为避免加剧系统扰动,当水煤比失调以后,应该尽可能避免煤和水同时调整,当水煤比调整相对来说比较稳定以后,再进一步调整负荷。

2)给水泵跳闸或其他问题导致RUN BACK,控制管理系统工作在协调状态工作不正常,造成分离器温度高,应该立即解除协调,迅速将燃料量降低至RUN BACK要求值,等待分离器温度开始降低时,再慢慢地减少给水流量至燃料对应值。

3)机组升、降负荷速度过快,应该适当将升、降负荷速度降低,在手动情况下升、降负荷,为避免分离器温度高,需要注意监视分离器气温变化,并且控制燃料投入和降低的速度,大范围升、降应该分阶段做调整,当一阶段调整结束,受热面和分离器温度相对来说比较稳定以后,再进行下一步的调整。

4)当锅炉启动过程中,需要注意锅炉的升压力速度不能过快,控制燃料的投入量,防止分离器温度高。

5)当炉膛严重结焦、积灰,煤质严重偏离设计值、燃烧系统非正常工况运行等原因,造成炉膛辐射传热和对流传热比例发生明显的变化,超出协调系统设计适应范围,可以对给水控制管理系统的中间点温度进行修正或将给水控制切为手动控制,及早清理炉膛和受热面的结焦和积灰,当燃煤发生明显的变化时,需要提前制定相应的措施调整燃烧,及早恢复制粉系统正常工况运行。

锅炉给水流量低现象如下,DCS显示给水流量降低,给水压力降低,锅炉汽水分离器出口温度大于430℃高报警,主蒸汽流量及机组负荷下降,锅炉受热面工质温度上升,给水流量、主汽温度超限报警,给水泵跳闸或者控制管理系统故障等报警,锅炉给水流量低缘由分析如下。

给水泵跳闸,控制管理系统跟踪不良或运行给水泵出力不满足当前给水流量需要,给水管道、高加严重泄漏,高加、给水阀门故障,给水自动控制失灵,机组负荷骤减,或者其它问题导致电动给水泵出力下降或中断,锅炉给水流量低处理措施如下。

1)给水泵跳闸时,RUN BACK发生,应该密切监视自动控制系统的工作情况,最好还是不要手动干预。控制管理系统工作不正常,应该果断将自动控制切换为手动,将运行给水泵出力加至最大,同时降粉系统出力或停止部分制粉系统,运行制粉系统多于4台,应保持4台制粉系统运行,检查跳闸电动给水泵原因,明确无问题以后,迅速恢复跳闸电动给水泵运行,尽量满足电网需求负荷。

2)给水管道泄漏,锅炉给水能够维持运行,根据详细情况,适当降低机组负荷,并且调整水煤比正常,同时请示停机处理,高压加热器泄漏时,应该立即切除高加运行,根据给水温度降低情况,逐渐降低给水流量,当给水管道或高加泄漏威胁设备及人身安全,应该立马停止机组运行。

3)高加、给水阀门故障,给水流量高于保护动作值,应该立即将负荷降低至对应给水流量负荷,机组运行稳定以后,联系检修做处理,如果运行中无法对故障阀门做处理,应该进行停炉处理。

4)给水自动装置工作不正常,应该立即将自动切至手动,控制给水泵转速,维持给水流量正常以后,联系对自动控制系统来进行处理。

5)给水泵出力下降或者中断,导致给水流量降低,当给水流量未达保护动作值时,应该迅速调整给水流量,或者减少燃料量,维持水煤之比,确保锅炉沿程温度正常,当给水流量低于保护动作值,中间点温度达保护动作值时,保护拒动,或者锅炉受热面严重超温,不能够立即恢复至正常值时,应该立即手动MFT。